PLC là một thiết bị điều khiển lập trình được sử dụng rộng rãi trong lĩnh vực tự động hóa công nghiệp. Với khả năng lập trình linh hoạt và tích hợp nhiều chức năng, PLC đã trở thành một công cụ quan trọng trong việc điều khiển và quản lý quy trình sản xuất. Để hiểu ngôn ngữ lập trình PLC là gì, hãy cùng Việt Tuấn tìm hiểu về PLC và tầm quan trọng của nó trong việc nâng cao hiệu suất và độ tin cậy của các quy trình tự động hóa.

1. Bộ lập trình PLC là gì? Khái niệm PLC

Bộ lập trình PLC là viết tắt của từ Programmable Logic Controller, là một thiết bị quan trọng trong lĩnh vực tự động hóa công nghiệp. Nó cho phép chúng ta lập trình và điều khiển các hoạt động logic dựa trên tín hiệu đầu vào và đầu ra. PLC hoạt động dựa trên việc quét liên tục trạng thái của đầu vào và thay đổi trạng thái của đầu ra dựa trên các thuật toán logic được lập trình trước.

Ngôn ngữ lập trình phổ biến cho PLC là Ladder Diagram (Sơ đồ Rung) và Step Ladder. Mỗi hãng sản xuất cũng có ngôn ngữ lập trình riêng của mình. Trên thị trường hiện nay, có nhiều hãng sản xuất PLC phổ biến như Siemens, Mitsubishi, Rockwell, INVT, Delta...

Bộ lập trình PLC đã đóng vai trò quan trọng trong việc tăng cường tự động hóa trong công nghiệp, giúp cải thiện hiệu suất, độ tin cậy và tiết kiệm thời gian và công sức trong quy trình sản xuất. Với khả năng lập trình linh hoạt và tích hợp nhiều chức năng, PLC là công cụ không thể thiếu trong các hệ thống điều khiển và quản lý trong ngành công nghiệp hiện đại.

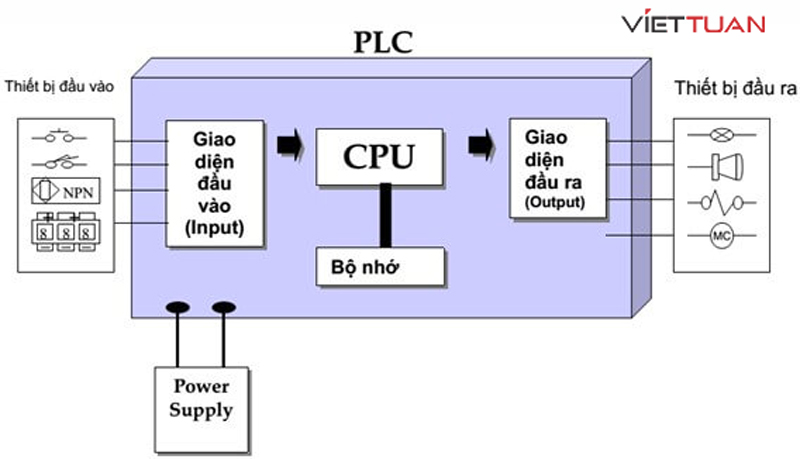

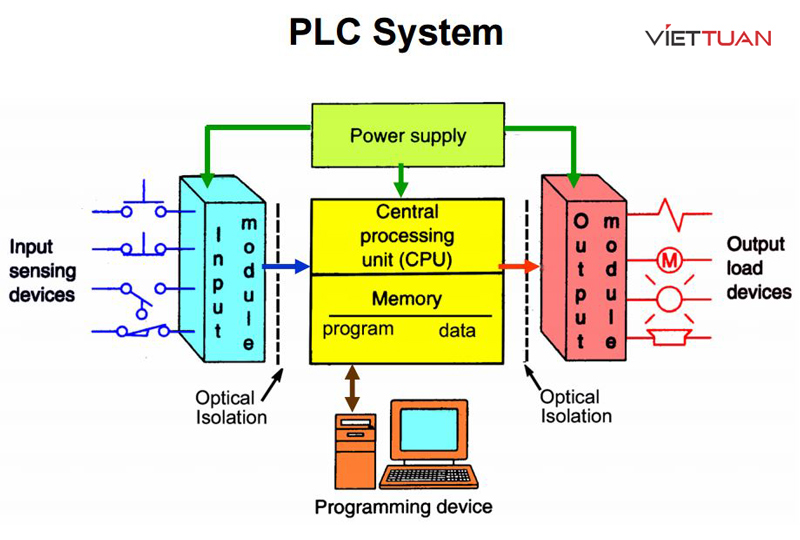

2. Cấu tạo của PLC

Cấu tạo của một hệ thống PLC bao gồm các thành phần chính sau đây:

- Bộ nhớ chương trình: Bao gồm RAM (Random Access Memory), ROM (Read-Only Memory), và có thể sử dụng thêm vùng nhớ ngoài như EPROM (Erasable Programmable Read-Only Memory).

- Bộ xử lý trung tâm (CPU): Đây là trái tim của hệ thống PLC, nơi thực hiện các phép tính và xử lý các lệnh điều khiển từ chương trình.

- Module đầu vào/đầu ra (I/O): Thường được tích hợp sẵn trên PLC, module I/O nhận tín hiệu đầu vào từ các thiết bị ngoại vi và điều khiển các thiết bị ra thông qua tín hiệu đầu ra. Khi cần mở rộng số lượng I/O, có thể lắp thêm các module I/O bổ sung.

- Ngoài ra, PLC còn có các thành phần khác như:

- Cổng kết nối PLC và máy tính: Thông qua các giao diện như RS232, RS422, RS485, cổng kết nối này được sử dụng để tải chương trình và giám sát hoạt động của PLC từ máy tính.

- Cổng truyền thông: Thông thường, PLC tích hợp cổng truyền thông Modbus RTU, và tùy theo hãng và dòng sản phẩm, PLC cũng có thể tích hợp thêm các chuẩn truyền thông khác như Profibus, Profinet, CANopen, EtherCAT...

Cấu tạo này cho phép PLC nhận tín hiệu đầu vào, xử lý thông qua chương trình lập trình và điều khiển các tín hiệu đầu ra để thực hiện các hoạt động điều khiển và tự động hóa trong các ứng dụng công nghiệp.

3. PLC hoạt động theo cơ chế nào?

Bộ điều khiển trung tâm CPU là trái tim của bộ PLC, nó đảm nhận vai trò điều khiển toàn bộ hoạt động của nó. Tốc độ xử lý của CPU quyết định đến tốc độ điều khiển của PLC. Chương trình được lưu trữ trên bộ nhớ RAM của PLC. Đồng thời, PLC cũng tích hợp một pin dự phòng, giúp bảo vệ chương trình khỏi mất điện khi có sự cố xảy ra.

CPU thực hiện việc quét chương trình, tức là kiểm tra và thực hiện các lệnh theo thứ tự được xác định trong chương trình. Nó quét qua từng lệnh một, kiểm tra trạng thái của các tín hiệu đầu vào, và dựa vào logic chương trình, thực hiện các tác động tương ứng lên các tín hiệu đầu ra. Quá trình quét này diễn ra lặp lại với tốc độ cao, đảm bảo sự liên tục và chính xác trong việc điều khiển các thiết bị trong hệ thống.

Cơ chế hoạt động này đảm bảo rằng PLC có khả năng thực hiện các nhiệm vụ điều khiển logic theo chương trình đã được lập trình và đáp ứng các yêu cầu của quy trình công nghiệp một cách hiệu quả.

4. Ưu điểm nổi bật của PLC

- Chống nhiễu tốt và đáng tin cậy: PLC được thiết kế để hoạt động trong môi trường công nghiệp khắc nghiệt, có khả năng chống lại nhiễu điện từ và nhiễu môi trường. Điều này đảm bảo hoạt động ổn định và tin cậy của hệ thống điều khiển.

- Đáp ứng các giải thuật phức tạp: PLC có khả năng xử lý các thuật toán điều khiển phức tạp, từ những giải pháp logic đơn giản đến những giải pháp điều khiển tổ hợp và tuần tự phức tạp. Điều này giúp PLC đáp ứng được độ chính xác cao trong quá trình điều khiển.

- Gọn nhẹ và dễ dàng lắp đặt: PLC có kích thước nhỏ gọn, dễ dàng lắp đặt và gắn vào các bảng điều khiển. Điều này giúp tiết kiệm không gian và thời gian lắp đặt trong quá trình triển khai hệ thống.

- Thay thế hoàn toàn mạch điều khiển relay: PLC có khả năng thay thế hoàn toàn mạch điều khiển relay truyền thống. Điều này giúp giảm đáng kể số lượng các linh kiện và dây cáp, tăng tính đơn giản và dễ dàng trong quá trình vận hành và bảo trì.

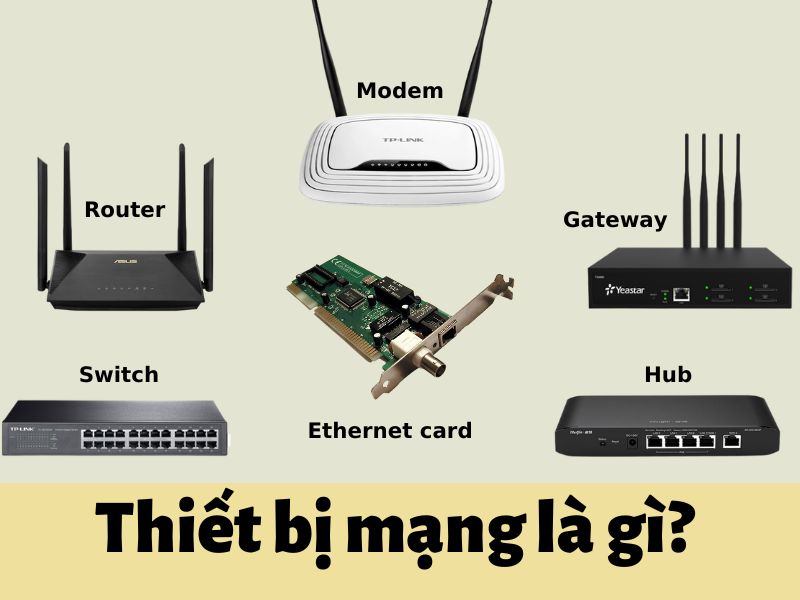

- Hỗ trợ chuẩn mạng truyền thông công nghiệp: PLC được tích hợp các chuẩn mạng truyền thông công nghiệp như Ethernet, Modbus, Profibus, Profinet, CANopen, EtherCAT... Điều này tạo điều kiện cho việc kết nối và trao đổi dữ liệu giữa các thiết bị trong nhà máy và cả với các hệ thống ngoại vi, đáp ứng tiêu chuẩn công nghiệp 4.0 và tạo nền tảng cho việc tích hợp và quản lý dữ liệu trong quá trình sản xuất.

![]() Tìm hiểu thêm: Ethernet là gì?

Tìm hiểu thêm: Ethernet là gì?

5. Điểm hạn chế của PLC

- Giá thành cao: So với mạch điều khiển relay truyền thống, PLC có giá thành cao hơn. Tuy nhiên, trên thị trường Việt Nam, đã có sự xuất hiện của nhiều hãng PLC từ Đức, Nhật Bản, Mỹ, Trung Quốc... điều này đã tạo ra sự cạnh tranh và giúp giá thành trở nên hợp lý hơn so với trước đây.

- Chi phí phần mềm lập trình: Đối với việc lập trình PLC, người dùng phải mua phần mềm lập trình từ hãng sản xuất. Chi phí này phụ thuộc vào hãng và có hai dạng: phần mềm miễn phí và phần mềm yêu cầu mua licence.

- Yêu cầu kiến thức lập trình: Để sử dụng PLC hiệu quả trong quá trình điều khiển, người dùng cần có kiến thức căn bản về lập trình PLC. Điều này yêu cầu đào tạo và học tập để nắm vững ngôn ngữ lập trình và logic điều khiển PLC.

6. Vai trò và chức năng của PLC trong cuộc sống

Trong thời đại Cách mạng Công nghiệp 4.0, chức năng của PLC không chỉ dừng lại ở việc điều khiển dựa trên logic và tốc độ trong quá trình sản xuất. PLC còn có vai trò quan trọng trong việc truyền thông và trao đổi dữ liệu giữa các thiết bị điều khiển khác, tạo thành một mạng lưới hoàn chỉnh.

Cụ thể, chức năng của PLC trong môi trường công nghiệp 4.0 bao gồm:

6.1 Điều khiển và giám sát

PLC là trí thông minh của hệ thống, nắm vai trò điều khiển các quá trình sản xuất, từ việc nhận tín hiệu đầu vào, xử lý thông qua chương trình lập trình và điều khiển các thiết bị đầu ra. Ngoài ra, nó cũng thực hiện chức năng giám sát hoạt động của các thiết bị, cảm biến và quá trình sản xuất.

6.2 Tích hợp và truyền thông

PLC có khả năng truyền thông và trao đổi dữ liệu với các thiết bị và hệ thống khác trong mạng lưới sản xuất, như máy tính, máy móc, cảm biến, thiết bị đo lường, và hệ thống quản lý. Điều này cho phép PLC thực hiện các chức năng như truyền tải thông tin, đồng bộ hóa dữ liệu và giao tiếp với các hệ thống thông tin cao cấp.

6.3 Quản lý và kiểm soát quy trình

PLC được sử dụng để quản lý các quy trình sản xuất, bao gồm đảm bảo an toàn, kiểm soát chất lượng, quản lý lưu trữ dữ liệu và theo dõi hiệu suất. Nó cung cấp khả năng thu thập và phân tích dữ liệu, giúp cải thiện quy trình sản xuất, tăng năng suất và tiết kiệm tài nguyên.

6.4 Tích hợp hệ thống và mạng lưới

PLC là một thành phần quan trọng trong việc tích hợp các hệ thống khác nhau trong môi trường công nghiệp 4.0. Nó kết nối và làm việc cùng với các hệ thống quản lý, hệ thống SCADA (Supervisory Control and Data Acquisition), hệ thống MES (Manufacturing Execution System) và hệ thống ERP (Enterprise Resource Planning), tạo thành một mạng lưới thông tin liên kết từ quá trình sản xuất đến quản lý doanh nghiệp. Bạn đọc có thể tham khảo thêm thông tin về hệ thống SCADA tại đây.

Với những chức năng đa dạng và linh hoạt, PLC trong thời đại công nghiệp 4.0 đã trở thành một trung tâm điều khiển thông minh trong quá trình sản xuất. Nó không chỉ đảm bảo hoạt động hiệu quả và chính xác của các thiết bị và quy trình, mà còn đóng vai trò quan trọng trong việc tạo ra một môi trường kết nối và tích hợp, đưa ra những quyết định dựa trên dữ liệu thu thập và cung cấp thông tin quan trọng cho quản lý và ra quyết định chiến lược.

Với sự phát triển không ngừng của công nghệ, PLC ngày càng được nâng cấp với các tính năng mới như trí tuệ nhân tạo, học máy và khả năng kết nối với Internet of Things (IoT), mở ra những cơ hội mới cho việc tối ưu hóa quy trình sản xuất, dự đoán bảo trì và thay đổi linh hoạt theo nhu cầu thị trường.

![]() Đọc thêm: IOT là gì? Tại sao IOT lại quan trọng trong thời đại 4.0?

Đọc thêm: IOT là gì? Tại sao IOT lại quan trọng trong thời đại 4.0?

7. Ứng dụng thực tiễn của PLC

Bộ lập trình PLC được áp dụng rộng rãi trong nhiều ngành công nghiệp và được sử dụng cho nhiều loại máy móc, bao gồm:

- Máy in: PLC được sử dụng để điều khiển quá trình in ấn, bao gồm điều khiển tốc độ, kiểm soát chất lượng và đồng bộ hoạt động của các bộ phận máy in.

- Máy đóng gói: PLC được ứng dụng trong việc điều khiển các quy trình đóng gói sản phẩm, bao gồm quá trình đóng gói, niêm phong, nhãn mác và kiểm tra chất lượng.

- Máy đánh chỉ: PLC được sử dụng để điều khiển các máy đánh chỉ trong ngành may mặc, giúp tự động hóa quá trình đánh chỉ và tạo ra các mẫu hoa văn trên sản phẩm.

- Máy se sợi: PLC được sử dụng để điều khiển quá trình se sợi trong ngành dệt may, bao gồm điều khiển nhiệt độ, tốc độ và áp lực để tạo ra các sợi vải chất lượng cao.

- Máy chế biến thực phẩm: PLC được sử dụng để điều khiển các quy trình chế biến thực phẩm, bao gồm quá trình nấu, trộn, làm đông và đóng gói.

- Máy cắt tốc độ cao: PLC được áp dụng trong các máy cắt tốc độ cao, như máy cắt kim loại, máy cắt giấy và máy cắt vật liệu tự động, để đảm bảo độ chính xác và đáng tin cậy trong quá trình cắt.

8. Tạm kết

PLC là một thiết bị điều khiển linh hoạt được sử dụng rộng rãi trong công nghiệp hiện đại. Với khả năng lập trình và xử lý logic, PLC cho phép tự động hóa và điều khiển các quy trình sản xuất, đảm bảo hiệu suất và chất lượng cao. Với sự phát triển của công nghệ, PLC đã trở thành một công cụ quan trọng trong cuộc cách mạng công nghiệp 4.0, tạo nên sự kết nối thông minh và tăng cường khả năng truyền thông trong mạng lưới sản xuất. Hy vọng qua bài viết trên đây của Việt Tuấn bạn đọc đã hiểu PLC là gì và những vai trò của PLC trong ngành công nghiệp tự động hóa. Đừng quên theo dõi Việt Tuấn để cập nhật những thông tin mới nhất về thiết bị mạng nhé!

Wifi Ubiquiti

Wifi Ubiquiti Wifi UniFi

Wifi UniFi Wifi Ruckus

Wifi Ruckus WiFi Huawei

WiFi Huawei Wifi Meraki

Wifi Meraki Wifi Aruba

Wifi Aruba Wifi Grandstream

Wifi Grandstream Wifi Ruijie

Wifi Ruijie Wifi Extreme

Wifi Extreme Wifi MikroTik

Wifi MikroTik Wifi EnGenius

Wifi EnGenius Wifi Cambium

Wifi Cambium Wifi LigoWave

Wifi LigoWave Wifi Fortinet

Wifi Fortinet WiFi Everest

WiFi Everest WiFi H3C

WiFi H3C Router Draytek

Router Draytek Router Teltonika

Router Teltonika Barracuda Load Balancer ADC

Barracuda Load Balancer ADC Router Cisco

Router Cisco Load Balancing Kemp

Load Balancing Kemp Load Balancing Peplink

Load Balancing Peplink Router HPE

Router HPE Load Balancing FortiADC

Load Balancing FortiADC  Switch Ruckus

Switch Ruckus Firewall Netgate

Firewall Netgate Firewall Palo Alto

Firewall Palo Alto Firewall WatchGuard

Firewall WatchGuard Firewall Sophos

Firewall Sophos Firewall SonicWall

Firewall SonicWall Firewall FortiNAC

Firewall FortiNAC Firewall Fortiweb

Firewall Fortiweb Firewall Zyxel

Firewall Zyxel Thiết bị lưu trữ NAS Synology

Thiết bị lưu trữ NAS Synology Thiết bị lưu trữ NAS QNAP

Thiết bị lưu trữ NAS QNAP Thiết bị lưu trữ TerraMaster

Thiết bị lưu trữ TerraMaster Thiết bị lưu trữ ASUSTOR

Thiết bị lưu trữ ASUSTOR Dell EMC Data Storage

Dell EMC Data Storage Ổ cứng Toshiba

Ổ cứng Toshiba Ổ cứng Seagate

Ổ cứng Seagate SSD Samsung Enterprise

SSD Samsung Enterprise Ổ cứng Western Digital

Ổ cứng Western Digital RAM Server

RAM Server HDD Server

HDD Server Phụ kiện Server

Phụ kiện Server Modem Gateway 3G/4G công nghiệp

Modem Gateway 3G/4G công nghiệp Switch công nghiệp

Switch công nghiệp Router 3G/4G công nghiệp

Router 3G/4G công nghiệp LoRaWan

LoRaWan Máy tính công nghiệp

Máy tính công nghiệp Firewall công nghiệp

Firewall công nghiệp Camera giám sát

Camera giám sát Tổng đài - điện thoại IP

Tổng đài - điện thoại IP Hệ thống âm thanh

Hệ thống âm thanh Hệ thống kiểm soát ra vào

Hệ thống kiểm soát ra vào Phụ kiện Teltonika

Phụ kiện Teltonika License

License Module, Phụ kiện quang

Module, Phụ kiện quang Adapter & nguồn PoE

Adapter & nguồn PoE

![[FULL] Tổng hợp tài liệu CCNA tiếng Việt (từ cơ bản tới nâng cao)](https://viettuans.vn/uploads/2023/01/tu-lieu-ccna-tieng-viet.jpg)

Bài viết hay, rất hữu ích.